受託製造・受託合成事例のご紹介

事例2:大手医薬品メーカー B社さま

製造品:原薬

深刻な「ろ過性の悪さ」を克服。

困難が予想されたスケールアップを短期間で実現。

医薬品を製造しているB社さまでは、ある新薬の開発を進める中で、主要な原薬のひとつについて製造を外部委託することを検討し、当社にお問い合わせいただきました。

当社では、B社さま開発陣と打ち合わせを重ね、B社さまからの情報に則って実際に晶析実験を行った結果、当該化合物の晶析プロセスに下記のような課題があることを確認、B社さまと共有しました。

・事前に想定した処方では、何時間たってもろ液が抜けないほどに結晶のろ過性が悪く、生産性が著しく低い

本ケースで使用した設備

本ケースで使用した設備

最新の研究成果と豊富な実績に基づいて、

原理的・総合的にアプローチ

ろ過性の悪さは非常に深刻で、既存の処方のままでは、ラボから製造実機へのスケールアップ[ラボ300mlスケール(得量20g)⇒実機1500Lスケール(得量90kg) ]が相当困難になることが予測でき、当社工場での製造自体も危ぶまれるほどでした。しかし、結晶の多形制御や品質保持の観点から溶媒組成の変更は困難で、解決には別の方法を考える必要ありました。

そこで当社では、溶媒の混合方法・温度・撹拌条件などを変えながら、晶析実験を複数回実施。その結果、以下のような検討段階を経て、オストワルド熟成の導入によるプロセス改善という解決策を導き出しました。

検討の過程

- 溶解度調査の結果、目的物は晶析の過程において溶媒温度に対する依存性が高いことを確認

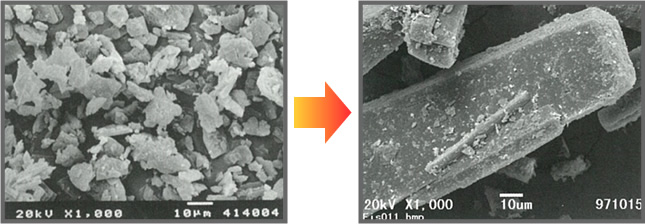

- 原薬の結晶形状や粒度分布を分析、昇温・冷却操作によって形状を制御できると判断。オストワルド熟成によって、太さ数μmの針状結晶が数倍の太さに変化することを確認、ろ過性の目覚ましい向上を確認

当社によるオストワルド熟成で、ろ過性のよい結晶の取得に成功した例

課題に対する成果

オストワルド熟成により、結晶形状のコントロールを実施した結果、遠心ろ過器で容易にろ過できるレベルにまで結晶形状が改善し、B社さまの希望する品質・量・価格・納期での受託製造が可能となりました。これにより、B社さまの新薬市場導入は予定どおりに進行することとなりました。

ひと味違う!富士フイルム和光純薬の受託製造・受託合成

学会から第一線の研究者を招聘して勉強会を開いたり、技術者が研究機関の研修に参加するなど、晶析の原理と方法論に関する情報蓄積に恒常的に取り組んでいます。また、富士フイルムグループの幅広い事業を通じて、さまざまな製品分野における晶析プロセスの検討実績を豊富に蓄積。QCD(品質・コスト・納期)の改善を視野に、問題解決のための最適策を総合的に検討・提案できます。

B社さま事業課題への成果

- 困難と予測された商用生産化を短期間で実現

- 想定内のQCDでの新薬市場導入を支援

Japan

Japan