化成品受託の事例

事例1:大手産業材料メーカー A社さま

製品の製造コストを引き下げ、利益率と価格競争力を工場させることを潜在的な事業課題としていた大手産業材料メーカーのA社さまへご提供した、当社のアプローチと改善効果をご紹介します。

製造品:フィルム材料

・得られた結晶中の目的物含量が期待よりも低く、不純物(反応副生物)が多い

・晶析後の固液分離に時間がかかり、製造効率がよくない

晶析プロセスの課題発見と改善で年間5,000万円の製造コスト削減に成功!

事例1の詳細はこちら

事例2:大手医薬品メーカー B社さま

ある新薬の開発を進める中で、主要な原薬のひとつについて製造の外部委託を検討することとなった大手医薬品メーカーB社さま。晶析実験の結果、当該化合物の晶析プロセスに問題があることを確認するに至った、当社のアプローチと改善効果をご紹介します。

製造品:原薬

事前に想定した処方では、何時間たってもろ液が抜けないほどに結晶のろ過性が悪く、生産性が著しく低い

深刻な「ろ過性の悪さ」を克服。

困難が予想されたスケールアップを短期間で実現。

事例3:大手医薬品メーカー C社さま

製品ラインアップの変更によってニーズがなくなり、長らく製造自体を取りやめていましたが、別の製品で再び当該原薬を使用することになり、再度製造を外部委託することを検討していた医薬品メーカーのC社さまへご提供した、当社のアプローチと改善効果をご紹介します。

製造品:原薬

結晶はその形によって溶解性・バイオアベイラビリティー・安定性が異なるため、医薬品の場合は薬効の変化につながる。今回の目的物は準安定型結晶※であるため、安定系結晶の析出・転移を絶対に阻止する必要がある。

豊富な知見をもとに、失われた晶析ノウハウを突き止め、必要品を確保

事例3の詳細はこちら

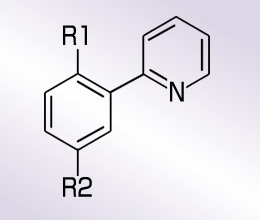

事例4:海外製薬メーカー D社さま

開発中の原薬製造にかかるコスト削減を検討の中で、原薬中間体の製造方法として、当社の2-ピリジン誘導体合成技術に着目した海外製薬企業のD社さまへご提供した、当社のアプローチと改善効果をご紹介します。

Japan

Japan