【事例】晶析プロセスの改善で製造コストを大幅削減

大手産業材料メーカー A社さまのケース

製造品:フィルム材料

晶析プロセスの課題発見と改善で年間5,000万円の製造コスト削減に成功!

産業用の高機能フィルムを製造しているA社さまでは、製品の製造コストを引き下げ、利益率と価格競争力を向上させることを潜在的な事業課題としていました。そんな中、材料となる有機化合物の製造を外部委託することを検討し、当社にお問い合わせいただきました。

当社では、当該化合物の晶析プロセスを検討するため、溶媒の比率・温度・撹拌条件などを変えながら実際に晶析を行い、品質や濾過性を調査しました。その結果、現状の工程に関して以下のような課題があることを確認、A社さまと共有しました。

・得られた結晶中の目的物含量が期待よりも低く、不純物(反応副生物)が多い(不純物含量の目標値は1.5%以下だったが、1.8%程度を含有)

・晶析後の固液分離に時間がかかり、製造効率がよくない

本ケースで固液分離に用いた遠心ろ過器

本ケースで固液分離に用いた遠心ろ過器

豊富なデータベースを活用し、

最適な製造条件を的確&スピーディーに提示

A社さまの課題を解決するため、当社は晶析溶媒の変更を提案。以下のような段階を踏んで適切な溶媒を選出しました。

溶媒変更の過程

- 不純物が溶解しやすく、目的物は溶解しにくい溶媒について、当社独自のデータベースから使用可能な5溶媒を選出。

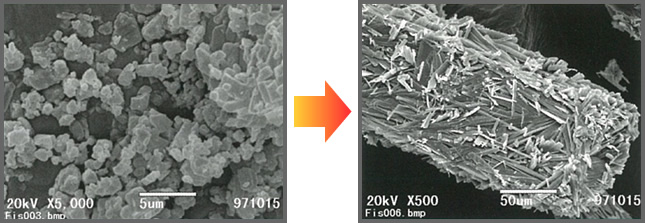

- 溶媒候補5種を目的物の溶解度調査で絞り込んだうえ、晶析実験を実施。得られる結晶形を観察し、ろ過性のよい晶癖(粒子径が大きい・微細粒子が少ない・アスペクト比が1:1に近い)を実現できる溶媒を選択。

当社のデータベースを活用し、使用溶媒を変更したことで、ろ過性のよい結晶の取得に成功した例

課題に対する成果

この溶媒を使用してパイロット製造に臨んだ結果、ろ過に要する時間を以下のように短縮することに成功しました。

また、ろ過性が良くなったことから、ろ過後の残溶媒量が減り、乾燥時間も短くなりました。

これにより、最終的には以下のような成果を実現、ご要望の有機化合物を必要な品質・分量・納期で提供できたのみならず、A社さま事業課題の解決にも貢献することができました。

富士フイルム和光純薬の受託製造・受託合成の特徴

富士フイルムグループの幅広い事業に携わることで、医薬用原末・中間体、インク染料、電子材料、写真、印刷用刷版、フィルムなど、さまざまな高機能材料向け原料の製造化研究を手がけてきました。その過程で得た豊富な晶析検討実績をデータベース化しており、最適条件の効率的な探索が可能です。

A社さま事業課題への成果

- 製造リードタイムを1/3に短縮

- 金属触媒使用回避により、高品質、環境に配慮した製法を確立

Japan

Japan