【事例】当社独自のピリジン誘導体合成法導入により、55%のコスト削減に成功

事例4:海外製薬メーカー D社さま

製造品:医薬品原薬中間体

海外製薬メーカーのD社さまでは、開発中の原薬製造にかかるコスト削減を検討していました。その中で、原薬中間体の製造方法として、当社の2-ピリジン誘導体合成技術に着目し、お問い合わせをいただきました。

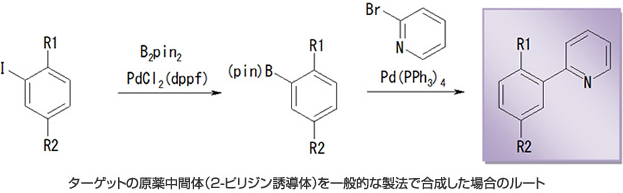

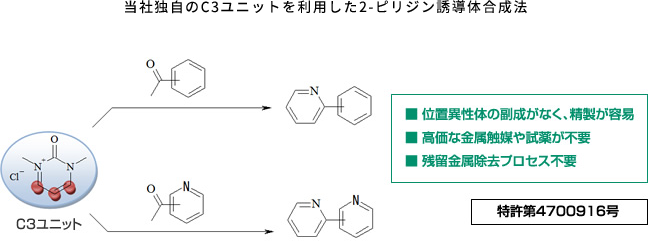

2-ピリジン誘導体を合成するために、一般にはクロスカップリング反応、ウルマン反応、あるいは鈴木-宮浦カップリング反応が用いられています。しかし、これらの合成法は高価な金属触媒や試薬を必要とし、また、金属除去が必要となるためにコストが高いといった課題があります。

・2-ピリジン骨格構築に、高価な金属触媒や試薬が必要

・金属除去プロセスが必要

固有の技術と最新の技術を織り交ぜ、

効率的、安全、環境に配慮した合成ルートをご提案

当社では、独自に考案したC3ユニット(1,3-ジメチル-2-オキソ-ピリミジニウム塩)とアセトフェノン類を環化させることで、高価な金属触媒を使用せずに2-ピリジン誘導体を合成する技術を保有しています。また、アセトフェノンの代わりにアセチルピリジン類を縮合させることで、2-ピリジルピリジンを得ることも可能です。

D社さまと当社は、原薬中間体の製造における2-ピリジン骨格構築に上記合成技術の導入が可能かどうか詳細に検討し、導入可能と判断。金属触媒を回避し、残留金属除去プロセスも省略可能になることから、大幅なコストダウンのめどがたちました。また、当社には、基本的な合成経路と処方の設計を行う有機合成研究所と、スケールアップに対応したプロセス開発を行う生産技術部があることから、検討初期から連携して製法開発を行い、製法開発から実機製造品の納入までを短納期で達成できるようになりました。

検討の過程

- 高価な金属触媒や試薬が不要な、当社独自の2-ピリジン誘導体合成法を適用するための検討を実施。官能基の安定性や原料のコストを考慮して合理的なルートを選択。

- 合成技術部門と生産技術部門がプロジェクト体制で開発を行い、短納期で実機製造処方を確立。

当社提案ルートによって、一般的な製法と比べて55%のコスト削減を達成したことで、お客さまの原薬製造コストダウンに貢献することができました。また、金属触媒を使用していないため、金属残留のリスクもなく、品質面と環境面にも配慮した製法を確立することができました。

ひと味違う!富士フイルム和光純薬の受託製造・受託合成

構造が複雑な写真用薬品合成で培った豊富な実績に基づいて、効率的な新規合成ルートの提案が可能です。これによりコスト削減と製造安定化を実現致します。また、検討初期から合成技術部門と生産技術部門が連携することで、実機製造を見据えた合成経路とプロセスの設計を得意としています。

D社さま事業課題への成果

- 55%のコスト削減を実現し、お客さまのコストダウンに貢献

- 金属触媒使用回避により、高品質、環境に配慮した製法を確立

Japan

Japan